航空航天工业是国家的技术前沿和骨干行业,其产品开发和制造技术水平,不仅是质量和效率的保障,更是国家实力和形象的象征。当前,数字化技术已经成为全球航空航天工业产品开发和生产的最有力手段和企业的核心竞争能力。在国内,CAD/CAM 的成功应用也证明了数字化技术的巨大价值。所谓CAE技术,也就是通过数字化手段,分析验证产品的性能、安全性和可靠性,是产品研发和制造数字化技术的核心。随着CAE的不断深入,已经在航空航天行业具有十分广泛的应用。

轴系弹塑性、静动力分析、疲劳分析、优化设计

盘系的静力计算、模态计算和动力响应计算

叶片模态计算、动力响应计算、热疲劳分析

发动机机匣载荷分析、疲劳变形分析

燃烧室/加力燃烧室/推进剂热应力分析、热疲劳分析、静力分析

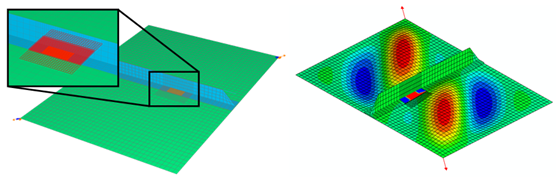

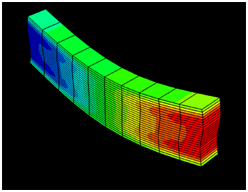

复合材料在航空领域的应用越来越广泛,因此复合材料的分析工具也变得越来越重要。操纵载荷在水平尾翼表面产生向下的压力。对复合材料水平垂尾施加气动载荷,扭矩载荷、瞬态压力载荷等,进行静力和动力分析,并完全支持结构的后处理。

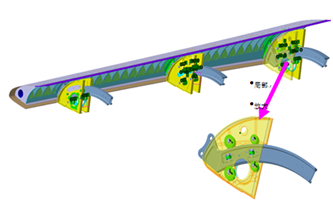

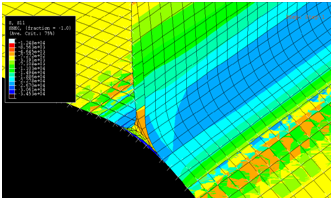

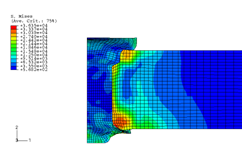

缝翼滑轨模型中需要考虑缝翼的气动载荷、缝翼同滑轨的连接、滑轨同滚轮之间的复杂接触非线性。滚轮同滑轨之间的接触应力是结构设计的关键。通过缝翼滑轨模型的总体装配分析,尽量减少模型的简化,更加准确的确定结构的受力分布及变形。

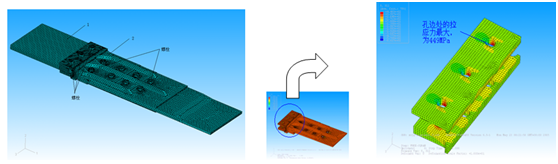

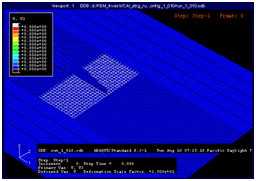

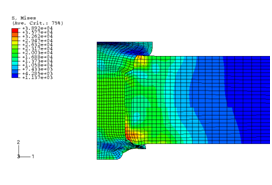

中外翼对接带板通过螺栓连接,形成复杂的接触连接结构。螺栓孔边的应力集中是造成结构疲劳破坏的主要因素,而且很难通过实验的方法确定孔边的应力。通过有限元模型,真实的建立结构的接触关系,求解结构孔边的应力分布,为进一步的疲劳计算提供准确的应力计算结果。

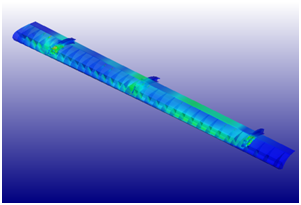

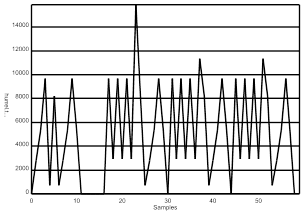

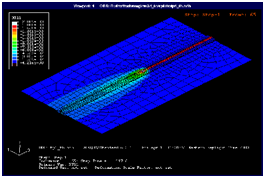

静力分析确定结构的应力分布后,可以继续通过疲劳分析确定结构的疲劳寿命。通过给定载荷谱和材料的寿命曲线,对结构总体的疲劳寿命做出评估。

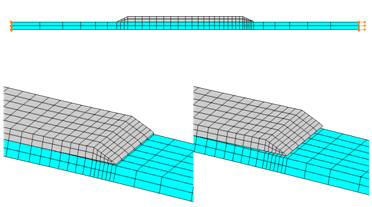

增强壁板的总体响应为剪切屈曲,剪切屈曲驱动结构的局部分层和强度退化。通过在结构角点施加位移边界条件,模拟剪切载荷。不需要对网格进行重新划分,就可以在非线性屈曲分析过程中进行复合材料的分层分析,评估结构的损伤状态,进而可以改进对复合材料结构的理解。

复合材料中的裂纹初始化和裂纹传播同金属材料的屈曲和塑性变形类似。为模拟复合材料粘接结构的脆性断裂问题,波音开发了虚拟裂纹闭合技术-VCCT。ABAQUS将波音的VCCT商业化,集成到ABAQUS软件。利用波音的VCCT技术,可以模拟复合材料粘接结构的断裂过程,如蒙皮-补强梁结构,对结构进行极限载荷分析。

在T型接头分析过程中,利用大变形分析中混合模式的裂纹传播方式,描述裂纹的初始化和增长过程。基于能量描述方法,可以最小化网格密度的敏感性。

在航空结构中使用大型的粘接结构,以减小层合复合材料结构的费用。在基本结构中,粘接面需要承受层间载荷。在损伤容限分析中,粘接面需要承受结构损伤之后的附加载荷。利用三维断裂界面单元,可以预计蒙皮与加强梁的分离,以及分离后结构的后屈曲。

ABAQUS独有的实体复合材料功能,可以利用实体单元创建层合复合材料,方便复合材料的建模。利用粘接单元(Cohesive Element)可以模拟复合材料蒙皮和补强之间裂纹的初始化和开裂过程。

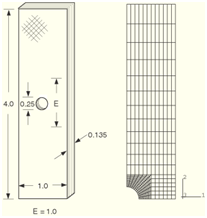

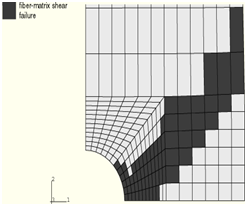

复合材料的内部损伤不仅导致强度、刚度和寿命下降,也引起弹性常数、热膨胀系数等发生变化。复合材料的损伤分析具有强烈的非线性。除标准的损伤模式外,ABAQUS还可以自定义材料的损伤模式。

传统的壳单元用壳的中面描述,很难处理双面接触问题。实体壳单元利用实体单元对复合材料建模,可以很容易地处理双面接触问题,而且单元可以具有较高的纵横比。在求解时,实体壳单元采用壳的单元公式求解,可以大大提高计算效率。

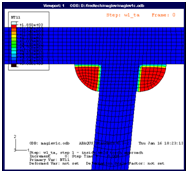

高速铆接过程的模拟涉及材料、几何和接触非线性。铆接过程分为铆接和回弹两个步骤。ABAQUS同时具备隐式和显式求解器,可以交替的使用两个求解器,应用自适应网格技术,求解铆接(动力学)和回弹(静力学)问题,分析结构的最终受力状态。

可以方便的定义热源的运动,包括方向、路径,以及重复的次数。通过材料属性的退化,引入材料的非线性,模拟焊接过程热效应的影响。

复合材料蒙皮壁板结构的屈曲试验需要需要耗费大量的时间和费用,而且复合材料的屈曲目前又没有标准的试验手段,因此必须引入新的分析手段对结构进行模拟。通过ABAQUS for CATIA,在CATIA环境下就可以直接对复合材料蒙皮壁板材料进行屈曲和后屈曲分析。当结构设计更改后,可以直接利用CATIA的关联性,直接得到结构修改后的有限元分析模型。求解后,得到结构修改后的力学属性。

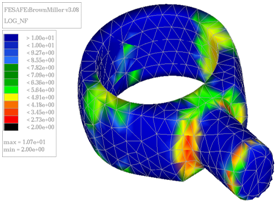

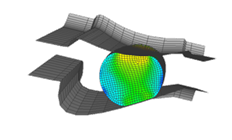

叶片剥离是一种严重事故,同时从力学上讲是高度动态和高度非线性问题。发动机外壳必须防止脱离的叶片击穿,还要能在叶片剥离导致的不平衡力作用下继续工作。由于实验消耗很大, 发动机设计和验证可以采用Explicit来进行模拟。模拟考虑材料非线性、结构复杂的接触关系,还可以通过并行计算提高效率。应用Standard分析风扇匀速的状态;再用Explicit进行后续的叶片剥离分析,计算不同外壳厚度结构的响应。

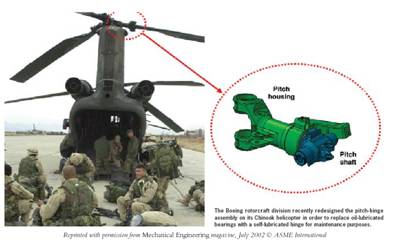

波音在CH-47支努干直升飞机螺旋桨的螺纹绞接件新设计中采用ABAQUS进行分析。原润滑轴承修理和维护的费用较高,将其改为自润滑弹性轴承,即在轴和外套之间采用橡胶层连接,这样可以大大减少维护的费用。自润滑轴承需要分析接触、过盈配合等内容。由于准确的模拟,缩短了设计时间,节省了重新设计和重新测试的费用。

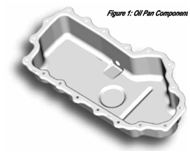

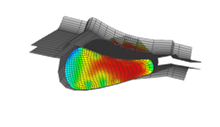

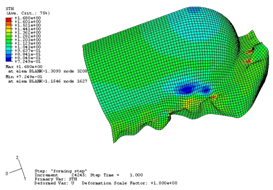

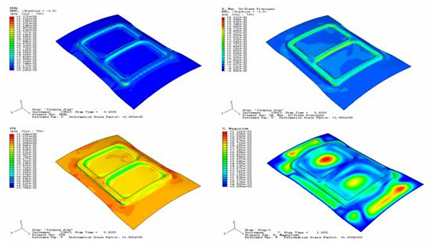

油箱的冲压、切边及回弹过程将引起结构的残余应力,而这些残余应力会严重影响结构的力学属性和疲劳寿命。使用Explicit和Standard两个求解器交替的求解冲压、切边和回弹过程,可以更准确的得到成形之后结构的力学属性和受力分布,进而更准确的确定结构的疲劳寿命。

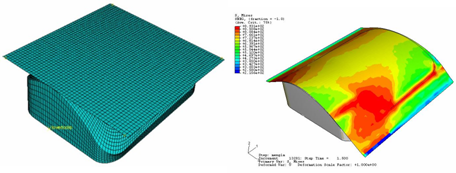

涡轮叶片的锻造过程将影响叶片的最终形状。通过数值模拟,可以辅助设计锻造工艺过程,减少试验的次数,进而提高效率。通过Explicit模块,采用自适应网格技术,对毛坯进行成形分析;通过Standard模块,对毛坯进行回弹分析,可以准确地预计叶片的最终形状。

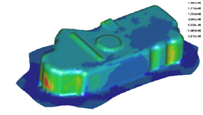

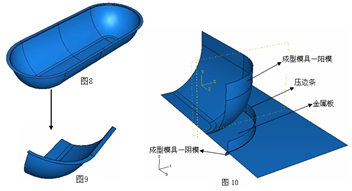

结构阴模、阳模和板金的装配在ABAQUS/CAE下完成,利用Explicit模块求解整个冲压过程,给出成形后板金厚度的分布情况。考虑不同压边力条件下板金的厚度分布情况,辅助确定工艺过程。

利用Explicit模块分析板金的冲压过程;在利用Standard模块分析回弹过程,确定回弹量。考虑不同工艺条件下的回弹量,分别进行模拟,确定最佳工艺过程。

结构阴模、阳模和板金的装配在ABAQUS/CAE下完成,利用Explicit模块求解整个冲压过程,给出成形后蒙皮拉伸后的应力分布情况。通过有限元模拟,考虑不同的工艺条件对蒙拉成形的影响。

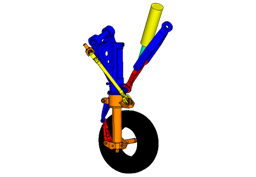

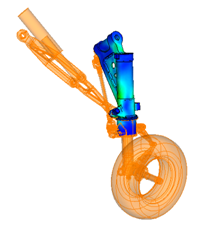

问题难点:

–展开时的运动协调性

–连接部位的反力计算

–部件级的应力分析

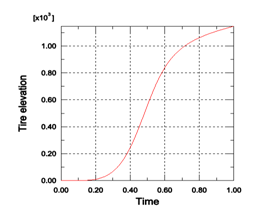

–着陆时的动力学分析

ABAQUS解决方案:

–在ABAQUS/CAE中建模和过程定义

–所有分析采用统一的模型

问题难点:

–多重机械结构

–需要为多重构型,多重组件和多重工况提取相互作用力

传统分析采用刚体分析提取部件间的作用力,再将部件间所用力作为静载施加在部件上,施加边界条件,分析过程繁琐。ABAQUS采用统一的模型对过程进行机构-结构耦合分析,不需要导入导出部件间的作用反力。

问题难点:

–接触非线性

–材料非线性

–几何非线性

传统分析利用刚体分析提取部件间的作用力,再将部件间作用力施加在模态动力学模型上。ABAQUS采用统一的有限元模型使用ABAQUS/Explicit对过程进行机构-结构耦合分析,使用多处理器并行来减小分析时间。

综上ABAQUS可以利用统一的模型进行着陆过程的运动学, 静力学, 和动力学分析,提高了分析效率,减少了模型修改工作量。采用先进的算法,更容易处理各种复杂的非线性问题。

© 2023 - Copyright WESEE - All Rights Reserved Designed by GreatMo 沪ICP备14034845号-1